- 1. Прокладка трубопроводов

1.2. Подготовка траншеи для прокладки трубопровода

Земляные работы при строительстве безнапорных самотечных канализационных систем из двухслойные гофрированных труб «FDplast» выполняются согласно СНиП 3,02,01-87.

Ширина траншеи по дну должна обеспечивать удобство качественного выполнения монтажных работ. Минимальное расстояние между стенкой траншеи и наружной стенкой трубы составляют от 35 см.

Одним из важнейших факторов, влияющих на качество монтажа безнапорной самотечной канализационной системы, являются тип грунта, в котором происходит монтаж, а так же структура «засыпки» трубопровода.

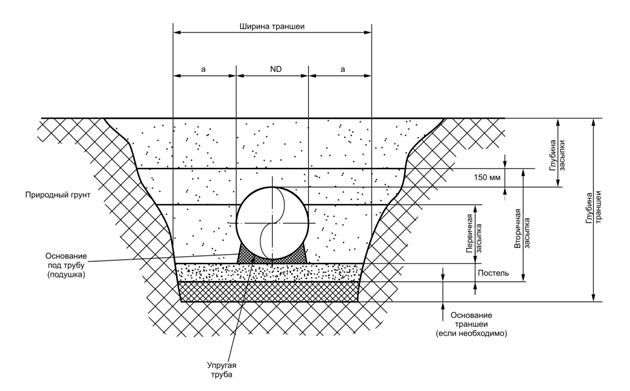

Схема траншеи для монтажа двухслойной гофрированной трубы «FDplast» приведена на рисунке 1.

Дно траншеи должно быть выровнено, не должны присутствовать промерзшие участки. На дне траншеи не должны выступать твердые включения, на которые может опираться труба. Места выемки валунов должны быть засыпаны грунтом и уплотнены до той же плотности, что и грунт основания. При очень рыхлых грунтах может потребоваться укрепление дна траншеи.

Угол уклона траншеи должен соответствовать проектному.

«Подушка» под трубу устраивается при всех типах грунта. Для этой цели применяется песок или гравий (максимальный размер зерен не более 20 мм), толщина слоя при этом от 10 до 15 см. Подушка под трубой не должна уплотнятся, за исключением участков за 2 метра до смотрового колодца или до стенки колодца со стороны входной трубы. Подушка должна быть тщательно выровнена, под раструбами делаются «приямки». Если дно траншеи ровное и не требует устройства «подушки» можно сделать незначительную выемку грунта в основании трубы и заменить грунт на более мягкий тип грунта.

Трубы малого диаметра можно укладывать в траншеи в ручную, а для труб большого диаметра могут потребоваться грузоподъемные петли или специальные подъемные траверсы. При погружении трубы в траншею необходимо использовать не менее двух петель.

Извлеченный при прокладывании траншеи грунт можно использовать в качестве «засыпки». Что бы не повредить трубы, грунт не должен содержать камни, валуны, мерзлые комья и т.д. Если же вынутый грунт для засыпки не пригоден, то для этой цели используется песок, в котором не должно быть камней размером больше 20 мм. Предварительная засыпка труб осуществляется по всей ширине траншеи на высоту 20-30 см от верха труб. Засыпку и уплотняющие пазухи траншей следует вести послойно, толщиной 5 см. Непосредственно над трубопроводом трамбование грунта не допускается. Степень уплотнения грунта зависит от применяемого оборудования, количества тромбовочных проходов и толщины уплотняющих слоев.

При прокладке труб в водонасыщенных грунтах со слабой водоотдачей предусматривается искусственное бетонное или втрамбованное в грунт щебеночное основание с устройством песчаной подушки.

При прокладке труб в заболоченных, заиленных, заторфованных грунтах должны быть предусмотрены и осуществлены мероприятия, обеспечивающие несущую способность грунтов, соответствующую расчетному сопротивлению не менее 0,15 МПа (замена грунтов, бетонирование, устройство эстакад и т.п.).

На рисунке 10 показана схема укладки трубы в траншею, в таблице 10 – средние значения модуля деформации грунта Е`, МПа зависимости от степени его уплотнения.

Рисунок 1. Схема укладки трубопровода.

Таблица 1. Средние значения модуля деформации грунта зависимости от степени его уплотнения

Тип грунта в зоне боковой засыпки трубы | Объемная масса грунта, т/м3 | Модуль деформации грунта Е` в зависимости от степени его уплотнения, MПa | ||

Степень уплотнения грунта | ||||

нормальная | повышенная | Плотная при намывке | ||

Пески гравенистые, крупные и средней крупности | 1,7 | 8 | 16 | 26 |

Пески мелкие | 1,76 | 6 | 12 | 18 |

Пески пылеватые, супеси | 1,8 | 5 | 7,5 | 10 |

Суглинки полутвердые, туго-мягкие и текуче-пластичные | 1,8 | 3,5 | 5,5 | 8 |

Супеси и суглинки твердые | 1,85 | 2,5 | 5 | 7,5 |

Глины | 1,9 | 1,2 | 2,5 | 3,5 |

Минимальная высота засыпки над верхом трубы D≤600 мм принимается до 0,7 м и 1 м для труб большего диаметра

- 2. Соединение труб

Монтаж безнапорного самотечного трубопровода из гофрированных двухслойных труб «FDplast» следует производить при температуре наружного воздуха не ниже минус 15 0С. Траншея перед началом монтажа должна быть предварительно подготовлена.

Трубы перед началом монтажа обязательно должны быть проверенны визуально на отсутствие каких-либо дефектов, контроль их размеров и маркировки.

2.1 Соединение двухслойных гофрированных труб

Двухслойные гофрированные трубы FDplast, прошедшие входной контроль, раскладываются на бровке траншеи, раструбом против уклона.

Перед началом монтажа внутренняя поверхность раструба и гладкий конец другой трубы очищаются от грязи.

Гофрированные двухслойные трубы FDplast соединяются в соответствии с требованиями СП 40-102-2000 и ТР 170-05.

Соединение гофрированных двухслойных труб FDplast осуществляется с помощью раструба.

Раструбное соединение труб предусматривает применение уплотнительных колец. Уплотнительное резиновое кольцо устанавливается в паз второго гофра, причем уплотняющий профиль должен быть направлен в сторону, противоположную направлению ввода трубы в раструб.

Для того, что бы раструб оделся на резинку равномерно со всех сторон необходимо применять лебедки. На трубу с раструбом и свободный конец одеваются 2 фиксирующих ремня. Лебедки одним концом крепятся за фиксирующий ремень, закрепленный на трубе с раструбов, а второй конец лебедки крепят на ремень, закрепленный на трубе с резинкой. Вторую лебедку прикрепляют параллельно первой лебедке. Затем лебедки плавно и равномерно начинают натягивать. При этом раструб одевается на резинку равномерно со всех сторон, и соединение получается абсолютно герметичное.

Края трубы и уплотнительные кольца при монтаже должны быть абсолютно чистыми.

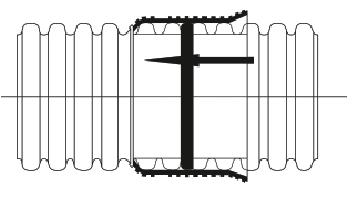

Рисунок 2. Схема соединения труб с помощью уплотнительного кольца

Соединение гофрированных двухслойных труб FDplast с трубами из других материалов (чугуна, асбестоцемента, железобетона, керамики) может осуществляться традиционными методами (с помощью фланцев, муфт и железобетонных колодцев).

Соединение гофрированные двухслойные трубы FDplast так же можно осуществлять с помощью сварки встык по ГОСТ 16310-80. При сварке этих труб используются те же сварочные машины, что и при сварке обычных полиэтиленовых труб.

Сварка встык состоит из подогрева и пластификации поверхности соединяемых элементов при помощи нагревательной панели. После нагрева стыковых поверхностей панель убирается, трубы сдвигаются, с силой сжимаются на время до полного охлаждения. Этот метод обеспечивает прочность соединения, равную прочности трубы. Рекомендуемый режим сварки труб FDplast приведен в таблице 2.

Таблица 2. Рекомендуемый режим сварки

№ п/п | Операция | Продолжительность, с |

1 | Предварительный нагрев | t1-до образования грата высотой (0,5+0,1·t), мм |

2 | Нагрев | t2=15·t, c |

3 | Технологическая пауза (удаление нагрева) | t3≤3+0,01·Di, c |

4 | Достижения давления (сварки) | t4<3+0,03·Di, c |

5 | Сварка | t5>3+t, c |

6 | Охлаждение | t6- зависит от толщины стенки и внешней температуры |

2.2 Соединение многослойных армированных труб FDplast ARM

Соединения труб FDplast ARM происходит путем электрического плавления снаружи при помощи электросварных муфт и внутренней сварки, что обеспечивает прочную и безопасную спайку.

Перед началом монтажа внешнюю и внутреннюю поверхность трубы на ширину, равную от одного ребра от стыка, нужно протереть и обезжирить.

Под предполагаемым соединением труб нужно углубить траншею для удобного доступа по всему диаметру трубы.

Далее необходимо вплотную совместить срезы труб.

Установить электросварную муфту на место сварки и зафиксировать ее стяжными лентами. Клеммы должны выступать наружу.

При помощи лебедок стянуть ленты. Ленты нужно плотно прижать и обстучать, чтобы ушел лишний воздух, эту операцию необходимо произвести 2 раза.

Рисунок 3. Стягивание лент при помощи лебедки.

Подсоединить электросварочный аппарат к клеммам.

Рисунок 4 и 5. Процесс сварки

Включить прибор, настроить параметры сварки и время (в таблице для сварки к электросварочному аппарату).

Контролировать процесс сварки, твердым предметом (отверткой) проверять мягкость стыка, перегрев крайне нежелателен. Если место стыка электросварной муфты с трубой мягкое, то значит сварка полностью завершена.

ВАЖНО: при плавлении муфты, необходимо подтягивать стяжные ленты. Когда плавление закончится, нужно стянуть ленты и оставить муфту охлаждаться.

Рисунок 6. Процесс плавления термоусадочной муфты.

Для соединения труб возможно использование термоусадочных муфт. Совмещенные срезы труб соединяются термоусадочной муфтой снаружи, с помощью газовой горелки или термопистолета разогреваем и мягко уплотняем муфту в профиле трубы (будьте осторожны, чтобы не повредить трубу!), обжать муфту руками в защитных перчатках или прикатать роликом.

Для герметичности, провести сварку ручным экструдером изнутри.